小标题1:选择水泥制品模具厂家的关键要素

在水泥制品行业,模具不是一个单纯的工具,而是一套决定成品质量与生产效率的系统。一个优秀的模具厂家,往往意味着整条生产线的稳定、上线时间的缩短,以及后续维护成本的降低。因此,选型阶段需要把握几个核心维度,避免被短期价格诱惑所迷惑。

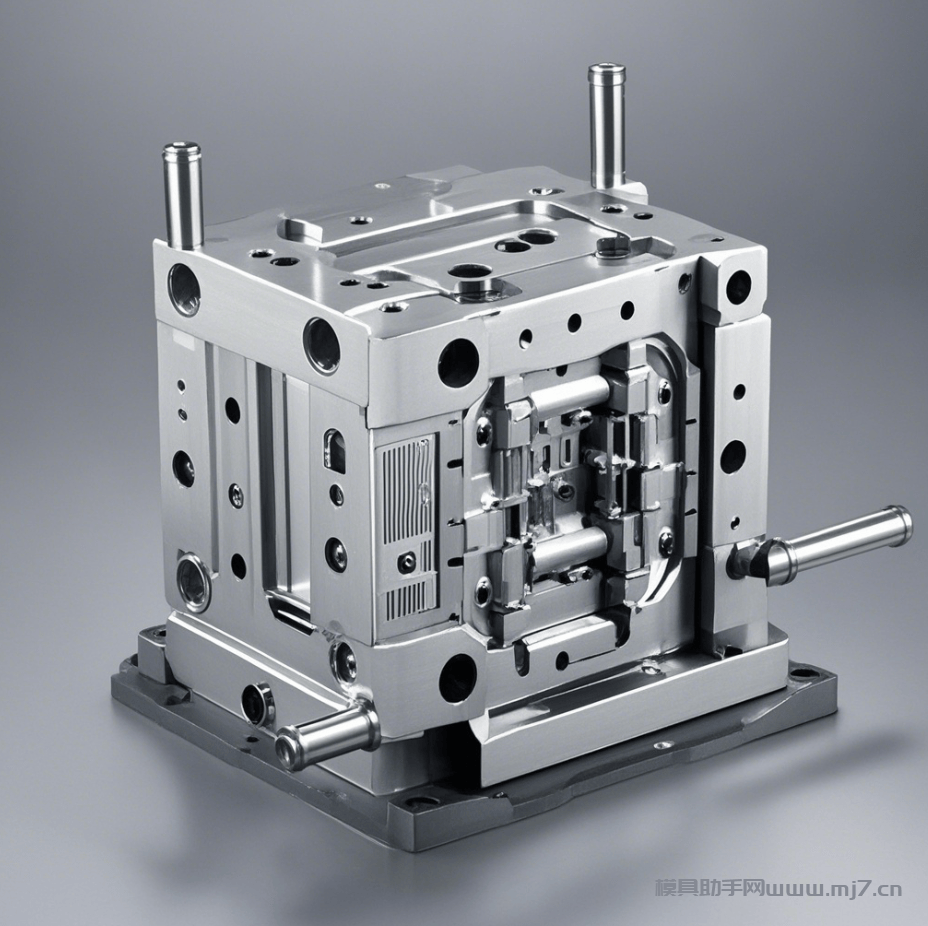

第一要素:技术实力与生产能力。模具的精度、耐用性与受力分析直接关系到成品的尺寸公差、表面光洁度和使用寿命。一个具备完整设计开发能力的厂家,通常具备CAD/CAE综合设计能力、数控加工和高精度加工设备、热处理与表面硬化工艺、以及模具材料的科学选用经验。

你可以关注其研发团队规模、在制模具种类、单件生产周期、以及能否快速响应不同材质、不同封闭与开放结构的需求。稳定的产线是保障交期的底线,这包括设备的现代化程度、模具组装与试模能力、以及backlog(在制单)的管理水平。

第二要素:质量控制与认证体系。模具质量不仅体现在单件产品的尺寸,还体现在重复性、一致性以及长期的耐磨表现。关注厂家的质检流程、首件检验、出厂前全检比例、材料溯源与不合格品处理机制。具备ISO体系、行业标准认证、以及对关键工艺(如热处理、涂层、表面处理)的稳定工艺档案,是判断是否值得长期合作的重要信号。

能否提供试模方案、样品对比及验证报告,也是衡量其专业程度的直观指标。

第三要素:定制能力与服务链路。市面上大多数项目需要定制化模具来适配不同产品形状、面积和结构复杂度。一个优秀的模具厂家应具备从需求沟通、方案设计、虚拟模拟、样模制作、试生产到量产交付的完整闭环,并提供后续维护、备件供应、模具升级改造等增值服务。

服务的可预见性包括响应时间、技术支持的持续性、以及对生产线的影响评估能力。除此之外,模具的材料选择、模具寿命周期成本、冷却/排气系统优化、以及后续的翻新改造能力,都应在考察清单之内。

第四要素:交付能力与成本透明度。价格当然是一个重要维度,但更关键的是性价比与风险点。一个优良的模具厂家通常会以清晰的成本结构、明确的保修条款、可控的运输与安装方案,以及完善的现场培训为卖点。评估时,可以通过对比同类模具的重量、加工精度、磨耗测试结果、以及实际交付的时间表来综合判断。

建议在初期小批量试产阶段就建立量化的绩效指标,如尺寸误差、表面粗糙度、缺陷率、以及停线时间等,以便在正式进入大规模生产前完成风险控制。

进一步的考量还包括材料与工艺的匹配、模具的易维护性、以及对环境与安全要求的符合度。合理的模具设计往往能降低后续维护成本,提高生产线的稳定性。对于你来说,真正值得信任的,是一家的综合能力,而不仅仅是某一项单点优势。选择一个能提供透明沟通、可追溯的工艺档案,并且在关键节点愿意与你共同制定改进计划的伙伴,往往会让你的产线在未来几年内保持竞争力。

第五要素:案例与口碑的力量。与厂家的真实案例对比,可以直观地看到其在同类产品、不同材料、不同产能要求下的表现。了解对方在类似项目中的成功率、客户满意度、以及长期合作的稳定性,有助于预测未来的合作体验。若厂方愿意提供试模、第一批次产品的对比数据、以及后续的改进记录,那么你在决策时就拥有了更有力的参考。

总结起来,优质的水泥制品模具厂家应具备扎实的技术底座、严格的质量管控、完善的定制与服务能力、透明的成本与交付机制,以及可信的案例与口碑。仅凭表面的优惠或单一的技术亮点,往往难以支撑长期稳定的合作关系。在你做出最终选择之前,建议以“幼模 量产阶段的综合表现”为评估核心,尽可能覆盖从设计到交付的全流程体验。

在下一部分,我们将结合实际的落地方案,讲解如何把上述选型决策转化为具体的生产线落地计划,确保快速投产与稳定产出,同时分享一些实操要点,帮助你避免常见的风险与坑。

小标题2:与专业模具厂家合作的落地方案

把选好厂家的信心落到生产线,需要一个清晰、可执行的落地方案。下面以一个标准化的落地流程为框架,帮助企业把“选对模具厂家”变成“稳定高效的生产结果”。整合了需求对齐、设计与试模、放量生产、以及售后维护四大阶段,便于企业在现实场景中快速落地。

第一阶段:需求对齐与方案确认。与模具厂家进行多轮需求梳理,明确产品规格、目标产能、尺寸公差、表面要求、使用材质、模具寿命期望、以及预算范围。此阶段的关键是将“理想效果”转化为“可验证的参数”,包括关键尺寸、耐磨涂层、冷却通道设计、排气路径等技术要点。

厂方通常会基于你的产品样品或CAD数据,给出初步方案、材料清单、加工工艺与成本结构。对比不同厂家时,除了价格,还要关注他们对第一个样品的承诺、试模周期、以及对变更的响应速度。

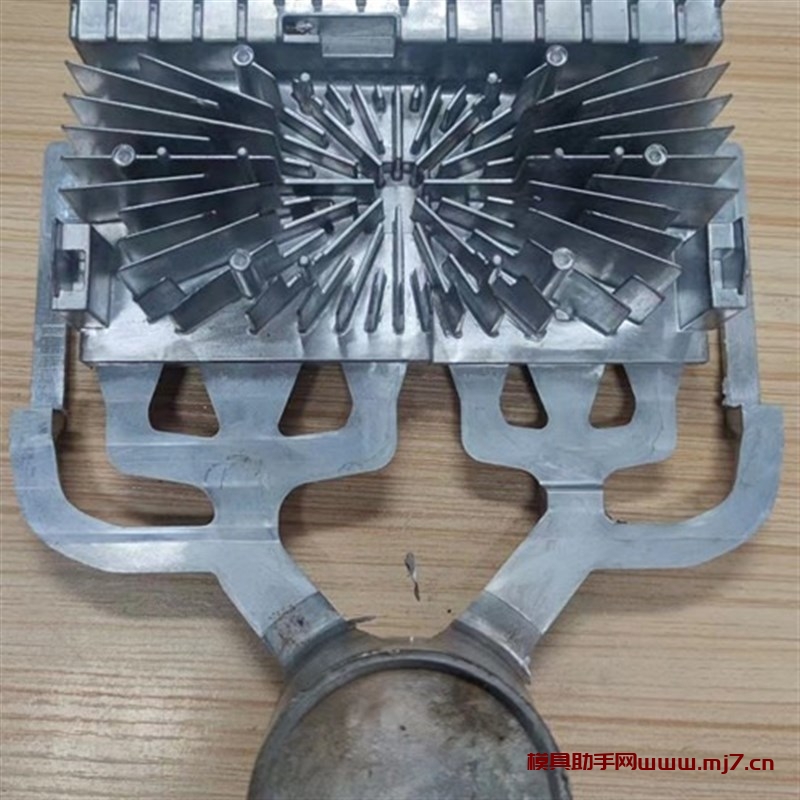

第二阶段:设计转化与样模验证。进入设计阶段后,厂家会把你的需求转化为可生产的模具结构图纸,结合材料学与热流分析,优化浇铸、充模与排气路径。产生样模是检验设计合理性的关键一步。样模的测试应覆盖尺寸公差、蚀损与磨损情况、表面粗糙度、脱模效果、对不同浇筑配方的适应性等。

测试过程中,尽量将不同工况(如大批量、短时间连续生产、夜班运作等)纳入评估,以发现潜在的工艺瓶颈。成功的样模并不只是外观良好,更应在小批量试产中表现出可重复的稳定性。

第三阶段:试模、试产与放量规划。通过试模阶段后,进入小批量试产阶段,重点在于验证模具在真实生产线上的表现。此阶段需要建立严格的数据追踪:尺寸数据、掉粉/脱模缺陷、表面裂纹、热膨胀影响、冷却效率、功耗与设备压力等。若出现偏差,厂家应能够给出可执行的改进方案,并在约定时限内完成调整。

放量前,双方需就生产节拍、班次安排、模具维护计划、备件供应和应急响应机制达成一致。一个清晰的放量计划,能让你在不确定性较高的市场环境中实现稳步扩产。

第四阶段:量产稳定与质量控制体系。进入正式量产后,质量控制成为核心。建立全面的过程监控,覆盖进料、加工、装配、装模、冷却、脱模与出模等环节。定期进行设备校验、模具表面维护、涂层检查与更换周期评估,确保模具在使用寿命内保持稳定表现。与模具厂家共同建立的质保体系、备件采购与应急响应机制,是减少停线时间的关键。

若工厂具备数字化追溯能力,能将每一个模具循环的关键数据存入系统,后续的维护、升级与抢修就更有据可依。

第五阶段:售后服务、持续改进与升级。优秀的模具厂家不仅提供一次性交付,更会成为长期的技术伙伴。售后服务应包括模具维护培训、现场诊断、快速更换部件、以及在新工艺或新材料出现时的模具升级方案。与此持续改进的文化不可缺少——厂家应该主动提出改进建议,如提高模具的抗磨涂层、优化冷却液路、缩短更换周期、降低能耗等。

通过定期的对比分析和优化迭代,帮助你在未来几年保持生产效率的领先。

第六阶段:数字化与协同创新。现代模具制造已越来越依赖数字化工具。CAD/CAM/CAE的无缝衔接、NWC/2D/3D数据的互通、以及3D打印样模等技术,能够显著缩短设计到试模的周期,并实现快速迭代。与具备数字化能力的厂家合作,能让你在面对新产品线时更具灵活性与扩展性。

通过云端数据共享,现场工人、设计师、采购和管理层可以在同一信息平台上协同工作,降低沟通成本,提升决策效率。

为了确保落地效果,建议在合同中明确里程碑、试产标准、验收标准、保修期及维护责任。一个清晰的落地方案,不仅是技术层面的细化,更是对生产、成本与风险的综合把控。在实际执行中,保持开放沟通、设定明确的优先级、并对关键节点设置可验证的指标,将使整个过程更顺畅。