在现代制造业中,模具作为产品成形的重要工具,其性能直接关系到成品的品质与生产效率。随着产业升级与技术不断提升,传统模具面临着磨损、腐蚀和精度下降的挑战,而硬铬电镀技术以其优异的性能成为提升模具寿命和性能的关键。

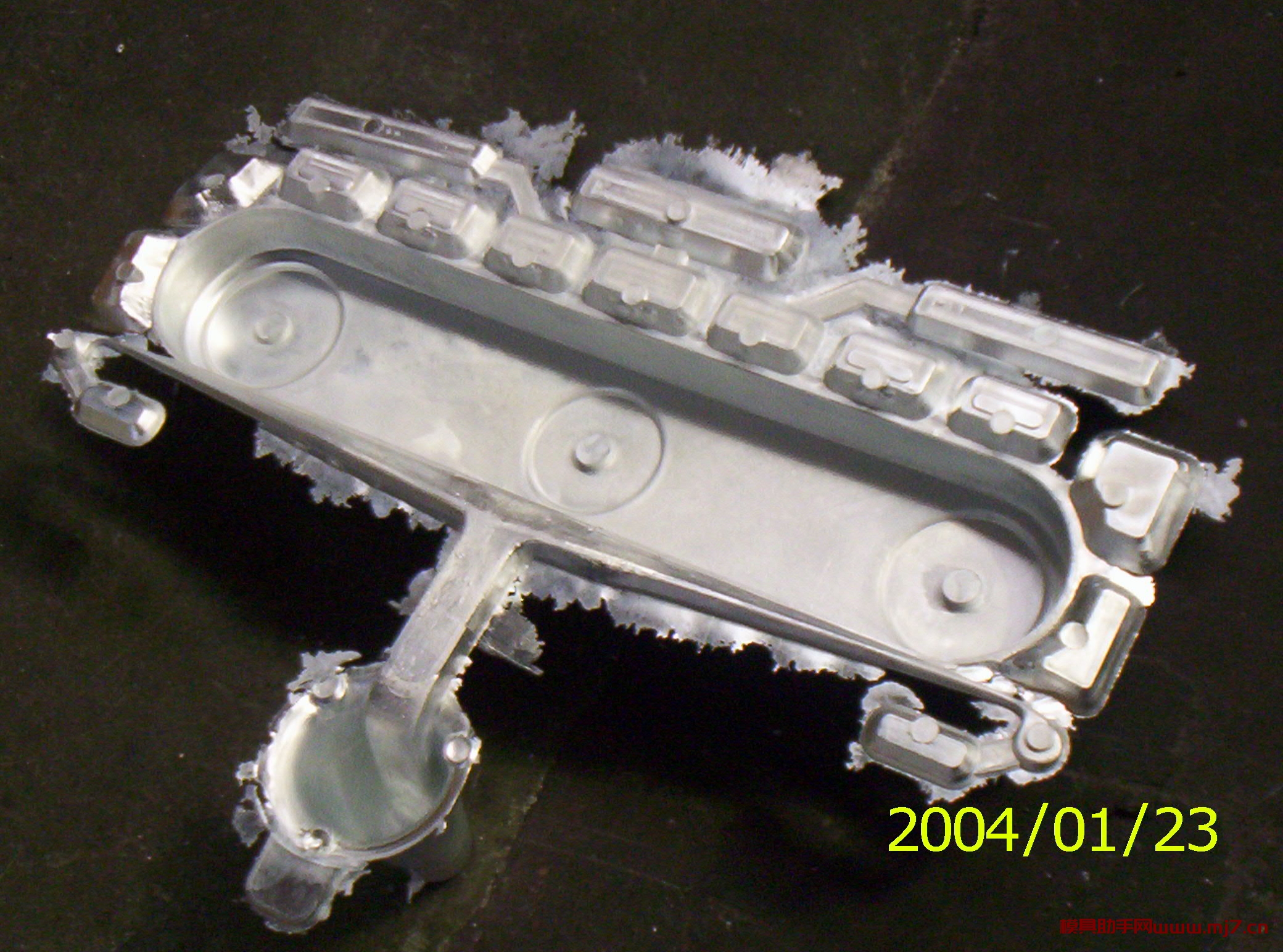

硬铬电镀,顾名思义,是在模具表面覆上一层坚硬的铬层。这层铬层不仅具有极高的硬度,还具备优良的耐磨性和抗腐蚀能力,为模具提供了坚实的“护甲”。尤其在高速冲压、塑料成型及金属压铸等行业中,硬铬电镀表现出非凡的耐用性,极大地延长了模具的使用寿命,降低了生产成本。

从材料科学的角度来看,硬铬涂层的硬度可达到650-1000HV(维氏硬度),这意味着它比普通的镀层具有更高的耐磨性。此特性确保模具在长时间、多次使用过程中,表面不会轻易出现划痕、变形或磨损,保持模具的精度和表面质量。

硬铬电镀的附着力也非常出色,经过特殊的表面处理工艺,如前处理、强力附着底层,可以显著提升涂层的稳定性。这意味着在高压力、高温等极端条件下,硬铬层依旧能稳固粘附于模具基体,不会出现剥落或脱层的现象。

它的抗腐蚀性能则是硬铬电镀的另一大优势。在一些具有强酸、强碱或者其他腐蚀性物质的工业环境中,硬铬层形成了一道坚硬的屏障,有效阻止腐蚀物质侵蚀模具表面。这不仅保护了模具的完整性,也确保了产品表面质量的稳定性。

除了性能上的优势,硬铬电镀的施工工艺日益成熟,工艺效率也不断提升。现代电镀设备采用高效的自动化系统,能够在短时间内完成高质量的镀层,适应各种复杂模具形状,满足不同企业的个性化需求。

在选择硬铬电镀作为模具表面处理方案时,也需要考虑一些工艺难题,比如电镀过程中容易出现电解液不均、晶粒粗大等问题,影响涂层的均匀性和性能。因此,选择专业的电镀厂商、采用先进的工艺控制技术,成为确保效果的关键。

模具硬铬电镀凭借其卓越的硬度、耐磨、耐腐蚀性能,为制造业带来了显著的生产优势。它不仅可以延长模具使用寿命,减少停机时间,还能提升产品质量,满足现代工业对高精度、高效率的需求。未来,随着技术的不断创新,硬铬电镀必将在更多行业中发挥其无可替代的作用,成为制造业升级的有力支撑。

硬铬电镀在模具制造中的应用不断深化,未来发展趋势也引人关注。随着技术的演进,硬铬工艺正逐步向更高效、更环保、更智能的方向迈进,给制造企业带来了前所未有的机遇。

环保要求的提升促使硬铬电镀工艺进行创新。传统的硬铬电镀过程中,使用的六价铬化合物具有较高的毒性和环境污染风险。近年来,行业内逐步推广六价铬替代工艺,如低六价铬或三价铬涂层技术,同时引入离子束辅助、激光辅助等先进工艺,减少有害物质的排放。

这不仅符合绿色制造的发展趋势,也增强了企业的社会责任感和市场竞争力。

智能化和自动化设备的应用,让硬铬电镀工艺变得更为精准和高效。自动化的多轴电镀系统可以实现复杂模具的均匀镀覆,减少人为误差,提高涂层质量一致性。采用在线监控系统,可以实时检测电镀参数和涂层厚度,确保每一次电镀都达到预期标准。这些科技的引入,不仅提升了生产效率,还减少了材料浪费,降低了生产成本。

在应用领域层面,硬铬电镀不再局限于传统模具工业,还逐渐扩展到航空航天、核能设备、汽车零部件及医疗器械等领域。这些行业对表面处理的性能要求极高,硬铬电镀的广泛应用,不仅仅是为了延长模具寿命,更是为了满足高精度、高强度、抗腐蚀等复杂工况的要求。

未来,硬铬复合材料的发展也成为行业关注的焦点。通过结合陶瓷、金刚石薄膜等超硬材料,研发出具有更高硬度、更优耐磨耐腐蚀性能的复合硬铬涂层,将进一步提升模具的整体性能。纳米技术的引入,使硬铬涂层在微观层面表现出更多的潜力。纳米硬铬层具有更高的致密性和更好的表面光洁度,极大地改善了模具的表面性能,为高端装备制造提供了坚实的基础。

与此硬铬电镀的绿色化、多功能化也是未来发展的重点方向。比如,实现表面具有自润滑、抗菌、抗紫外线等多功能的硬铬涂层,为模具和成品赋予更多附加价值。在满足苛刻技术需求的也能减少能耗和环保压力。

行业专家一致认为,硬铬电镀技术的不断创新,将带领工业表面处理迈向智能化、绿色化和多功能化的新纪元。这不仅能为制造企业提供更优质的模具解决方案,也推动整个制造业向更高水平、更可持续的目标迈进。选择先进的硬铬电镀技术,意味着抓住未来制造业的核心竞争力,开启产业升级的新篇章。

如果你还想深入了解某一部分,或者有其他具体需求,我都可以帮你调整内容。