模具修复的原理与实践

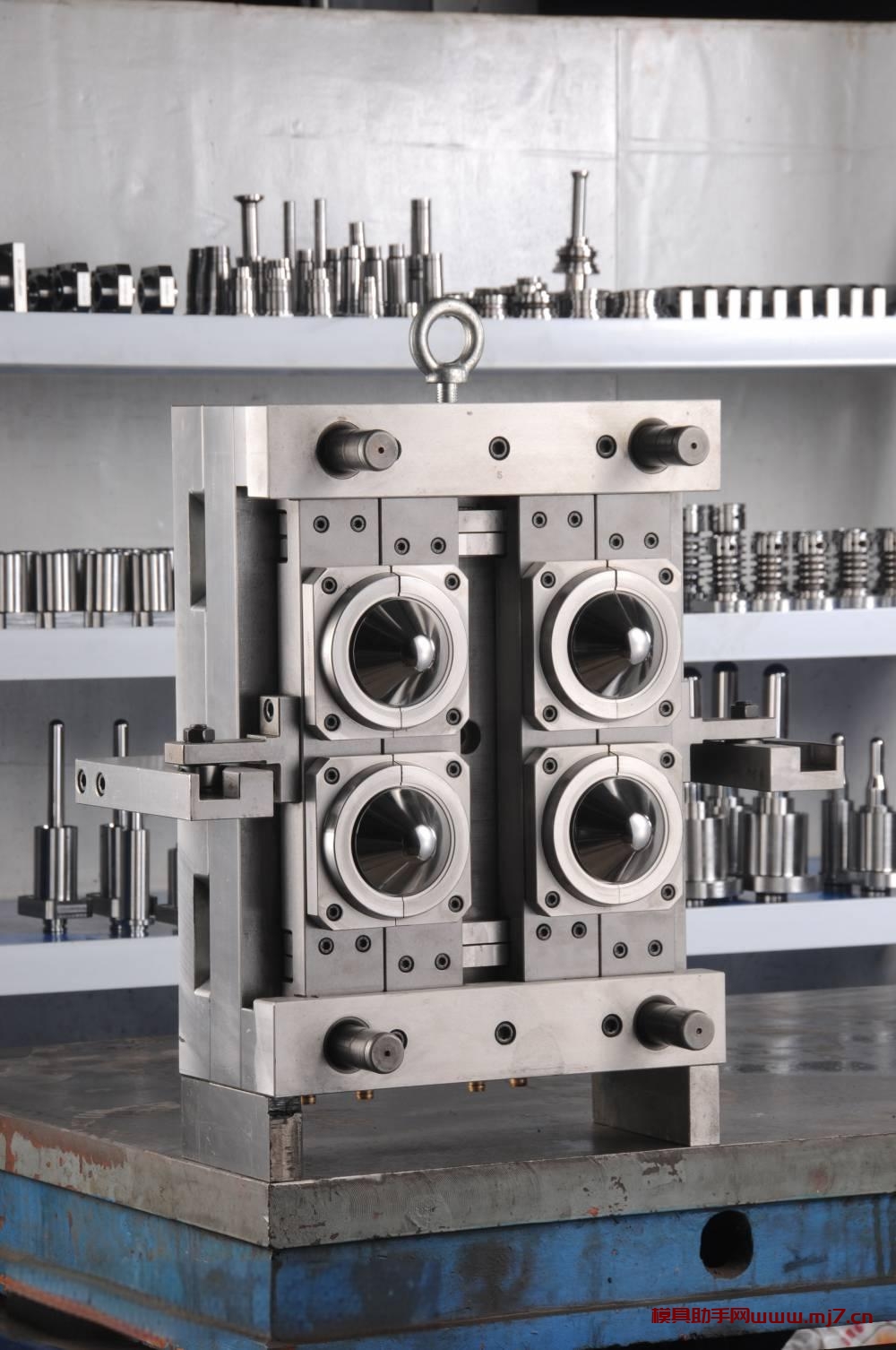

在现代工业生产中,模具是制造关键零件的核心工具。随着生产规模的扩大和技术的进步,模具可能会因使用时间过长、材料磨损或事故等因素而损坏。模具修复技术的出现,为解决这一问题提供了可行的解决方案。

模具修复的核心目标是恢复受损的模具,使其保持与原设计和性能一致。修复过程中,修复人员需要了解模具的结构、材料特性以及受损原因。常见的修复方法包括:

表面修复:通过喷砂、抛光或化学处理等手段去除表面划痕或污垢。

结构修复:使用3D打印技术或等离子切割等非创性方法修复内部损伤。

更换与更换结合修复:在某些情况下,直接更换损坏的部件可能更经济高效。

模具修复不仅能够延长设备的使用寿命,还能提高生产效率。例如,经过修复的模具可以更快地生产出高质量的产品,减少废品率。修复后的模具还能够降低维护成本,因为其性能状态与新模具相似,减少了后期维修的频率。

随着工业4.0的推进,模具修复技术也在不断优化。智能修复系统和人工智能的引入,使得修复过程更加精准和高效。未来,随着技术的进一步发展,模具修复将变得更加智能化和自动化,为制造业的可持续发展提供强有力的支持。

模具修复的未来趋势与挑战

模具修复技术的未来发展,将主要集中在以下几个方面:

数字化与智能化:通过物联网技术监控模具的使用状况,实时分析数据并优化修复策略。

环保材料的应用:使用可回收或可降解材料修复模具,减少对环境的影响。

预防性维护:通过监测模具的使用情况,提前预测可能的故障,减少修复频率。

尽管模具修复技术取得了显著进展,但仍面临一些挑战。例如,修复材料的可用性和成本是一个重要因素。模具修复对操作者的技能要求较高,需要专业的培训和经验。

未来,随着制造业对高质量产品需求的不断增长,模具修复技术的应用将更加广泛。通过技术创新和行业协作,模具修复将从简单的维护任务发展为推动工业进步的重要力量。

结论

模具修复技术在现代工业生产中扮演着不可或缺的角色。它不仅能够延长设备寿命、提高生产效率,还能降低维护成本,为企业的竞争力提供持续支持。随着技术的不断进步,模具修复将为制造业的可持续发展注入新的活力。无论是从技术和应用角度来看,模具修复都值得我们深入探索和关注。