在现代工业制造中,精密压铸技术以其高精度、高效率和低成本的特点,成为众多行业不可或缺的关键工艺。精密压铸不仅能够生产出形状复杂、尺寸精确的金属零件,还能显著提高生产效率和产品质量,从而在汽车、航空航天、电子设备等领域发挥着重要作用。

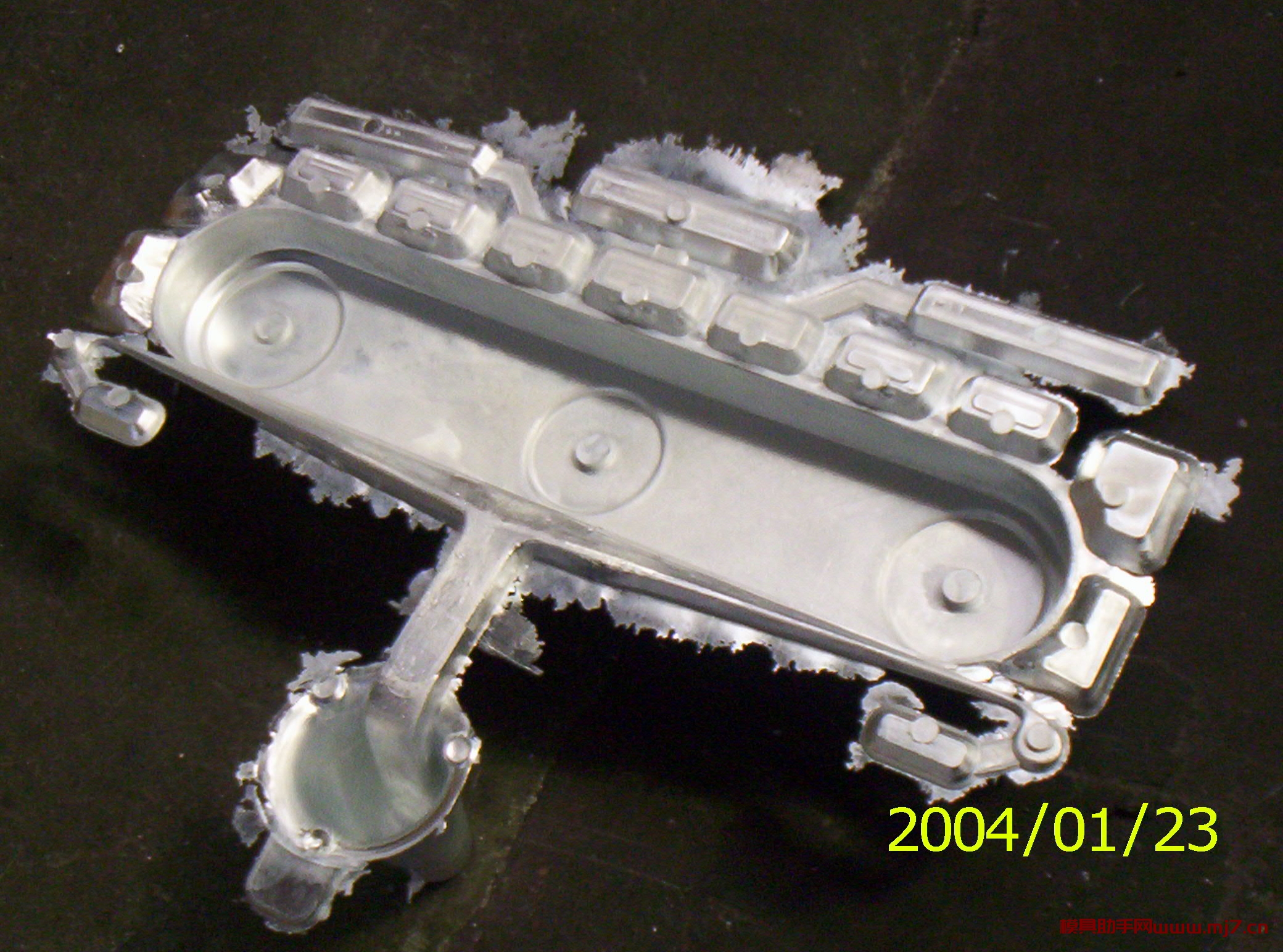

精密压铸的核心在于其模具的设计与制造。模具的精度直接影响到最终产品的质量,因此,精密压铸对模具的要求极高。现代精密压铸模具通常采用高精度加工技术,如CNC加工和电火花加工,以确保模具的表面粗糙度和尺寸精度达到最佳状态。模具材料的选择也至关重要,常用材料包括预硬钢、渗碳钢和高温合金等,这些材料能够承受高温高压的生产环境,同时保证模具的使用寿命。

除了模具技术,精密压铸还依赖于先进的压铸设备和工艺控制。现代压铸设备通常配备有自动化控制系统,能够实现生产过程的精确控制,从而确保产品的质量和一致性。例如,压铸机的锁模力、注射速度和温度控制等参数都可以通过计算机进行精确调节,以适应不同产品的生产需求。精密压铸还注重材料的科学选择和优化,通过合理搭配金属材料和合金成分,进一步提升产品的性能和可靠性。

精密压铸技术的广泛应用不仅推动了工业制造的进步,还为各行业带来了显著的经济效益。例如,在汽车制造中,精密压铸技术被广泛应用于发动机缸体、变速箱壳体等关键零部件的生产,这些零部件对精度和强度的要求极高,而精密压铸技术能够完美满足这些需求。精密压铸还被用于生产电子设备中的精密零件,如手机壳、连接器等,这些零件对尺寸精度和表面质量的要求同样严格。

随着科技的不断进步,精密压铸技术也在不断发展和创新。例如,近年来兴起的微压铸技术,能够在更小的尺度上实现精密压铸,为微型电子元件和精密仪器的生产提供了新的可能性。精密压铸与其他制造技术的结合,如注塑成型、激光加工等,也为复杂零件的生产提供了更多的解决方案。

精密压铸技术的广泛应用不仅体现在工业制造中,还深刻影响了整个制造业的生产方式和效率。通过对精密压铸技术的深入了解和应用,企业能够显著提升产品的质量和市场竞争力,从而在激烈的市场竞争中占据优势地位。

在汽车制造领域,精密压铸技术的应用尤为突出。汽车的发动机、变速箱和底盘等关键部件中,许多零件都需要通过精密压铸来生产。这些零件不仅对尺寸精度和表面质量有严格要求,还需要具备高强度和耐磨损的特性。精密压铸技术能够通过模具的精确设计和材料的合理选择,满足这些复杂的需求。例如,精密压铸生产的发动机缸体不仅具有高精度的结构,还能承受高温和高压的运行环境,从而保证发动机的高效运行。

在航空航天领域,精密压铸技术同样发挥着重要作用。航空航天设备对零部件的重量、强度和精度有极高的要求,而精密压铸技术能够生产出轻量化、高强度的金属零件,从而满足这些需求。例如,飞机的发动机叶片和机翼骨架等关键部件,许多都是通过精密压铸技术生产的。这些部件不仅需要具备极高的强度和耐腐蚀性,还需要在复杂的运行环境中保持稳定的性能。

除了汽车和航空航天,精密压铸技术在电子设备制造中的应用也日益广泛。随着电子设备向小型化和高性能方向发展,对精密零件的需求也在不断增加。精密压铸技术能够生产出形状复杂、尺寸精确的金属零件,如手机壳、连接器和传感器等。这些零件不仅需要具备高精度的结构,还需要具备良好的导电性和耐磨损性,而精密压铸技术能够通过模具的设计和材料的选择,满足这些复杂的要求。

精密压铸技术的发展还离不开材料科学的进步。随着新型材料的不断涌现,精密压铸技术的应用范围也在不断扩大。例如,轻金属合金如镁合金和铝镁合金的广泛应用,为精密压铸技术提供了更多的可能性。这些材料不仅具有轻质、高强度的特性,还能够通过精密压铸技术生产出复杂形状的零件,从而满足不同行业的需求。

精密压铸技术还与自动化技术紧密结合,推动了生产效率的提升。现代精密压铸生产线通常配备有自动化机器人和智能控制系统,能够实现从模具安装、零件生产到产品检测的全流程自动化。这种高度自动化的生产方式不仅显著提高了生产效率,还降低了人工成本和生产误差,从而进一步提升了产品的质量和一致性。

精密压铸技术作为现代工业中的关键工艺,以其高精度、高效率和低成本的特点,为众多行业提供了强大的技术支持。随着科技的不断进步和应用范围的不断扩大,精密压铸技术必将在未来的工业制造中发挥更加重要的作用,推动整个制造业向更高水平发展。