在现代制造业中,技术创新始终是推动行业进步的核心动力。挤压铸造作为一种革命性的金属成形技术,正逐渐成为各大行业的焦点。挤压铸造不仅能够生产出高精度、高强度的金属零件,还具有高效、环保的特点,为制造业带来了全新的可能性。

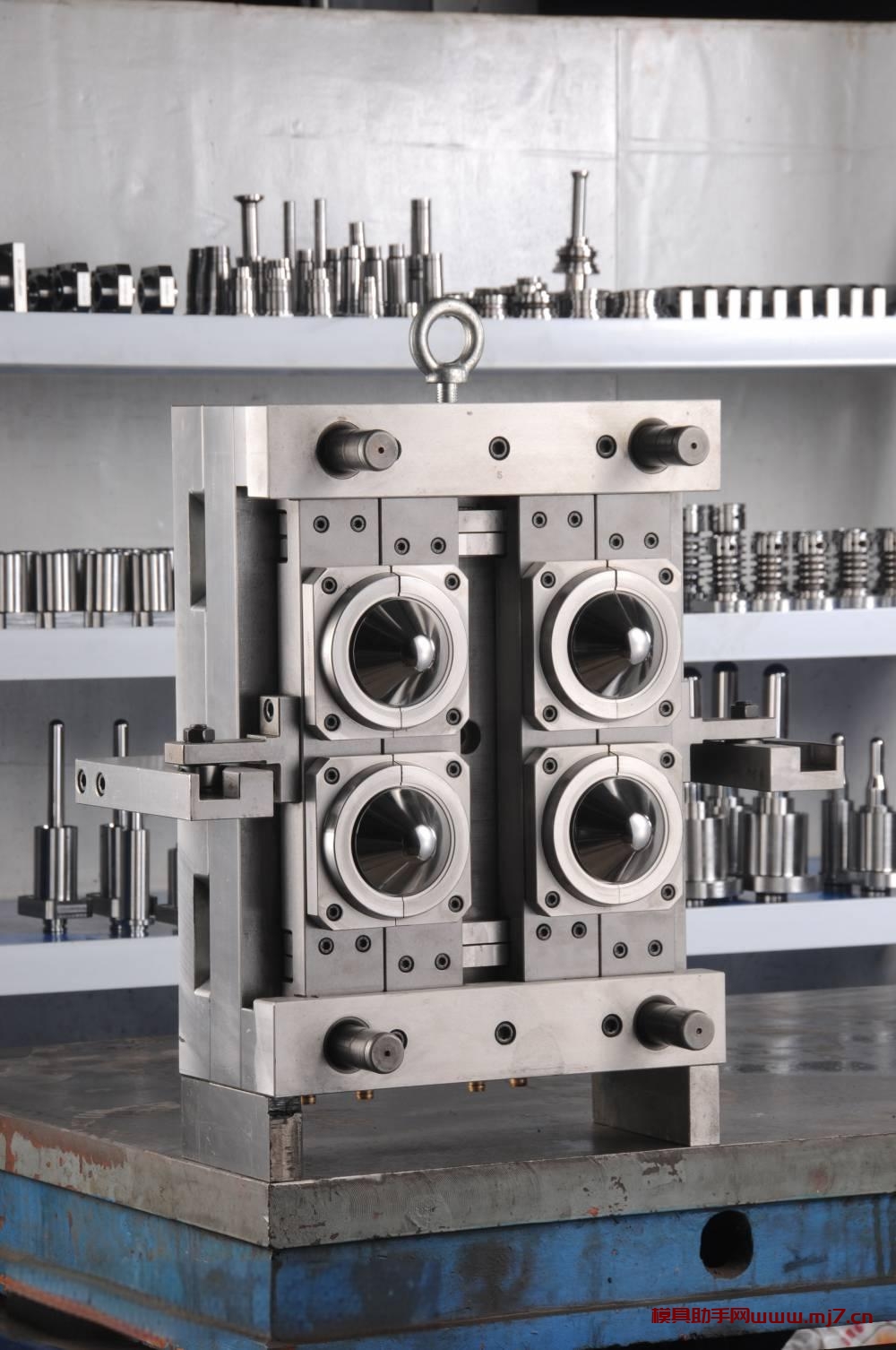

挤压铸造的原理简单而高效:通过将金属坯料置于模具中,在高温高压下,利用外力将金属液体挤压成型。与传统的铸造工艺相比,挤压铸造能够在不破坏金属内部结构的前提下,显著提高零件的机械性能。这种技术特别适合生产复杂形状的零件,如汽车发动机部件、航空航天结构件等。

挤压铸造的优势不仅体现在产品质量上,还在于其生产效率的提升。传统的铸造工艺通常需要多次加工才能达到所需的精度,而挤压铸造一次成型即可满足要求,大大缩短了生产周期。挤压铸造对材料的利用率非常高,能够显著降低生产成本,同时减少资源浪费。

随着制造业对高性能材料需求的增加,挤压铸造技术的应用范围正在不断扩大。无论是汽车工业、航空航天,还是电子设备制造,挤压铸造都展现出了巨大的潜力。例如,在汽车制造中,挤压铸造可以生产出轻量化、高强度的车身部件,从而提高整车的燃油效率和安全性。

挤压铸造技术的核心优势在于其对金属材料的精确控制。通过挤压过程,金属材料的微观结构得到了优化,从而显著提高了零件的抗拉强度和疲劳性能。这种性能提升不仅适用于传统的金属材料,如铝合金、镁合金,还能够应用于一些新型高性能合金。

在航空航天领域,挤压铸造技术的应用尤为突出。航空航天部件对材料的性能要求极高,既要轻量化,又要具备高强度和耐高温性能。挤压铸造能够生产出复杂形状的高性能零件,如飞机发动机的叶片和涡轮部件,这些零件在极端条件下仍能保持稳定的性能。

除了高性能材料的应用,挤压铸造还在环保领域展现了其独特的优势。传统的铸造工艺往往伴随着大量的能源消耗和环境污染,而挤压铸造则更加节能和清洁。通过优化生产过程,挤压铸造能够显著减少能源消耗和碳排放,符合现代制造业对绿色生产的追求。

未来,随着技术的不断进步,挤压铸造的应用前景将更加广阔。研究人员正在探索如何进一步提升挤压铸造的生产效率和产品质量,例如通过引入人工智能和自动化技术来优化模具设计和生产流程。这些创新将进一步推动挤压铸造技术的发展,使其成为更多行业的标准生产方式。

挤压铸造作为一项革命性的金属成形技术,正在重新定义现代制造业的生产标准。无论是从产品质量、生产效率还是环保角度来看,挤压铸造都展现出了不可替代的优势。随着技术的不断进步,我们有理由相信,挤压铸造将在未来的制造业中发挥更加重要的作用。