冲压模具设计是现代制造业中的核心技术之一,广泛应用于汽车、家电、电子、航空航天等领域。无论是复杂零件还是简单部件,冲压模具的设计都直接影响着产品的质量和生产效率。本文将带您深入了解冲压模具设计的流程,从需求分析到成品交付,为您揭开这一技术的神秘面纱。

一、需求分析与前期准备

冲压模具设计的第一步是需求分析。设计师需要与客户或生产部门充分沟通,明确产品的功能、性能、尺寸精度以及生产批量等要求。这一步骤至关重要,因为它决定了整个设计的方向和目标。设计师需要了解产品的使用环境、材料特性以及可能的加工限制,以便在后续设计中规避潜在问题。

在需求分析的基础上,设计师会绘制产品的二维图纸或三维模型。这些图纸需要标注所有关键尺寸、公差以及表面粗糙度等信息,确保制造部门能够准确理解设计意图。设计师还需要考虑模具的结构布局,例如模芯、模框、导向机构等,为后续的结构设计奠定基础。

二、结构设计与材料选择

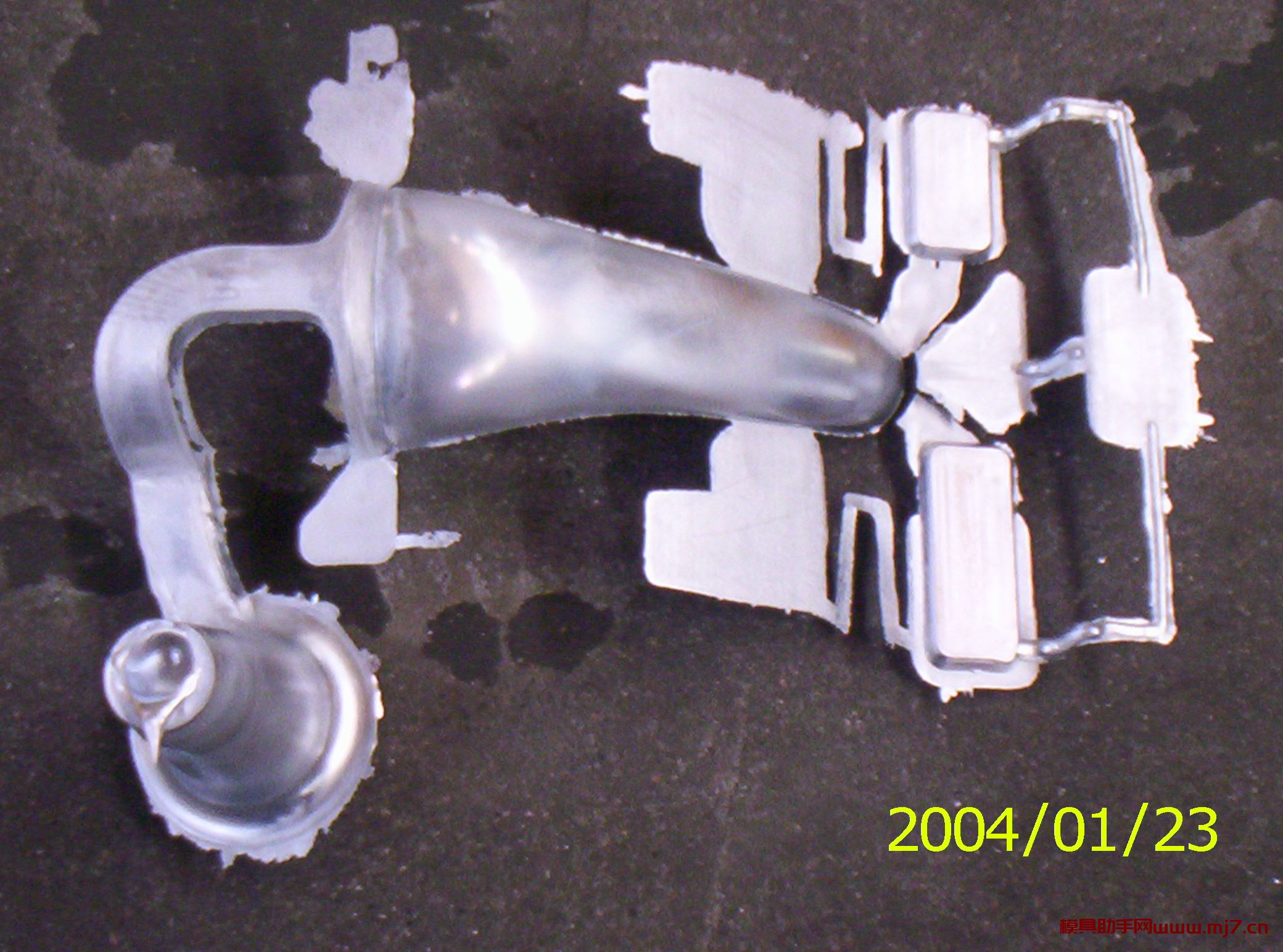

结构设计是冲压模具设计的核心环节。设计师需要根据产品的形状和尺寸,确定模具的分模线、分模方向以及各零部件的布局。合理的结构设计能够提高模具的加工效率,同时降低生产成本。例如,在设计复杂形状的模具时,设计师可能会采用斜锲机构或滑块结构,以确保模具的稳定性和耐用性。

材料选择也是结构设计中的重要一环。模具材料需要具备高强度、高耐磨性和良好的加工性能。常用的模具材料包括Cr12MoV、LDX21Cr13、SKD11等,这些材料在不同工况下表现出色。设计师会根据模具的使用环境和加工要求,选择最适合的材料,以确保模具的使用寿命和加工效率。

三、模具制造与装配

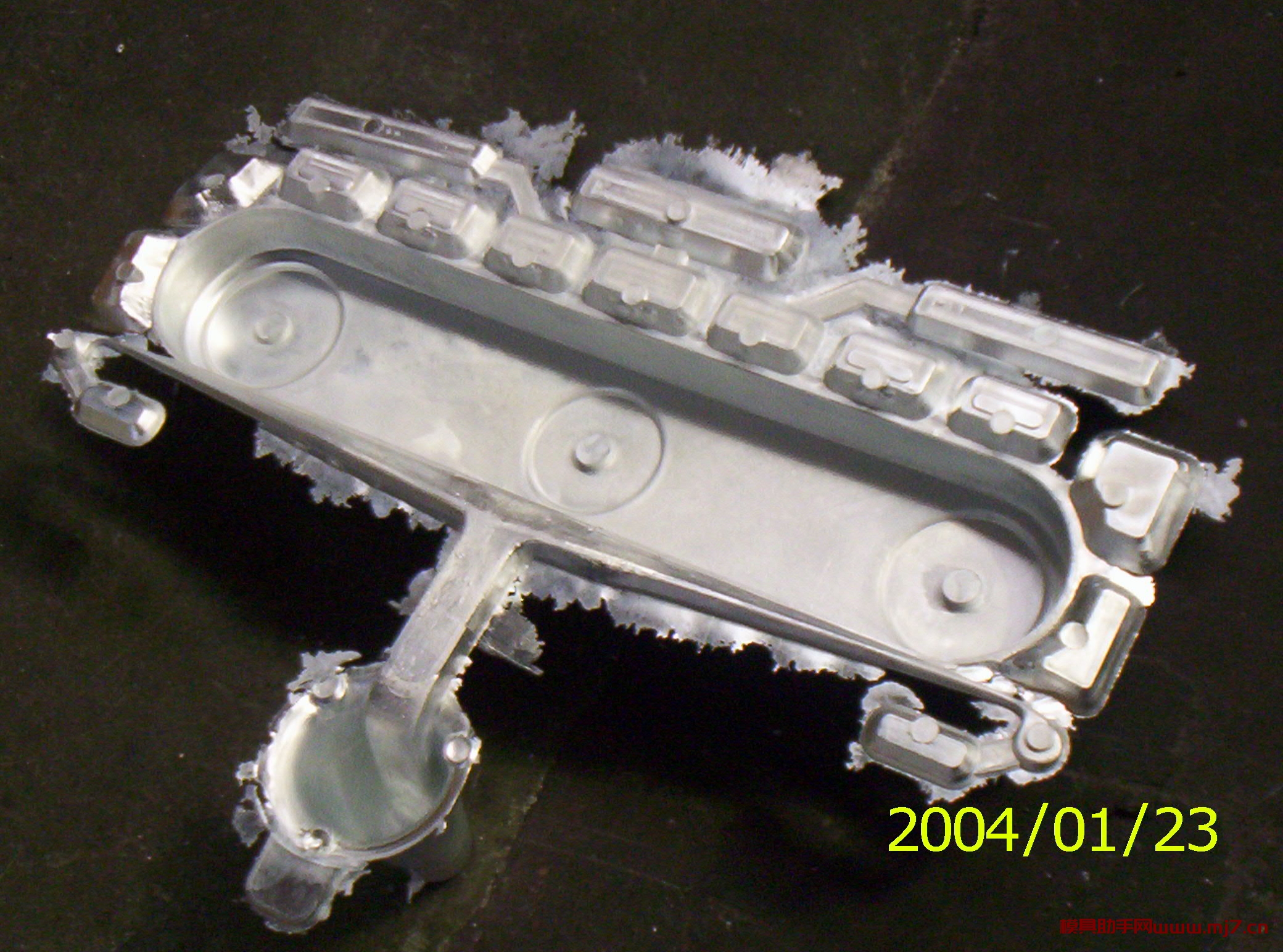

在完成结构设计和材料选择后,模具的制造过程正式开始。模具制造包括模具零件的加工、热处理以及表面处理等环节。加工过程中,设计师需要与加工部门密切合作,确保每个零部件的精度和表面质量达到设计要求。热处理是模具制造中的关键步骤,它能够显著提高模具的硬度和耐磨性,从而延长模具的使用寿命。

模具装配是制造过程中的最后一步,也是最为关键的一步。装配过程中,设计师需要确保模具的各个零部件安装准确、间隙合理,并且动作灵活。装配完成后,模具需要经过严格的检测和试模,以验证其性能和质量。如果发现问题,设计师需要及时调整设计或优化模具结构,确保最终产品的质量。

四、模具使用与维护

冲压模具设计的最终目标是实现高效、稳定的生产。在模具投入使用后,设计师需要与生产部门密切合作,监控模具的运行状态。如果发现模具出现磨损或变形等问题,设计师需要及时进行修复或更换,以避免影响生产效率和产品质量。

模具的维护也是设计流程中不可忽视的一部分。定期的清洁、润滑和检查可以有效延长模具的使用寿命。设计师还需要根据模具的使用情况,不断优化模具的结构和材料,以适应不同的生产需求。例如,在大批量生产中,设计师可能会采用高耐磨材料或优化模具的冷却系统,以提高模具的加工效率。

五、总结与展望

冲压模具设计是一个复杂而精细的过程,涵盖了从需求分析到成品交付的各个环节。设计师需要具备扎实的专业知识和丰富的实践经验,才能在设计过程中应对各种挑战。随着科技的进步和制造技术的发展,冲压模具设计也在不断evolve,例如采用CAD/CAE/CAM等计算机辅助技术,可以显著提高设计效率和精度。

未来,随着智能制造和数字化技术的普及,冲压模具设计将更加智能化和高效化。设计师可以通过虚拟样机技术进行模具的虚拟验证,从而在实际制造前发现和解决问题。模具的模块化设计和快速换模技术也将得到广泛应用,进一步提高模具的适应性和生产效率。

冲压模具设计是现代制造业中的重要技术,它不仅关系到产品的质量和生产效率,还直接影响企业的竞争力和市场地位。通过不断优化设计流程和提升技术水平,设计师可以为制造业的发展注入更多活力,推动行业迈向更高的台阶。