压铸模具设计的核心要素与行业价值

在现代工业生产中,压铸模具设计扮演着至关重要的角色。压铸模具是一种用于将熔融金属或塑料材料注入模具型腔,以形成特定形状零件的工具。其设计的优劣直接影响到产品的质量、生产效率以及企业的成本控制。因此,压铸模具设计不仅是一门技术,更是一门艺术,需要设计师具备深厚的专业知识和丰富的实践经验。

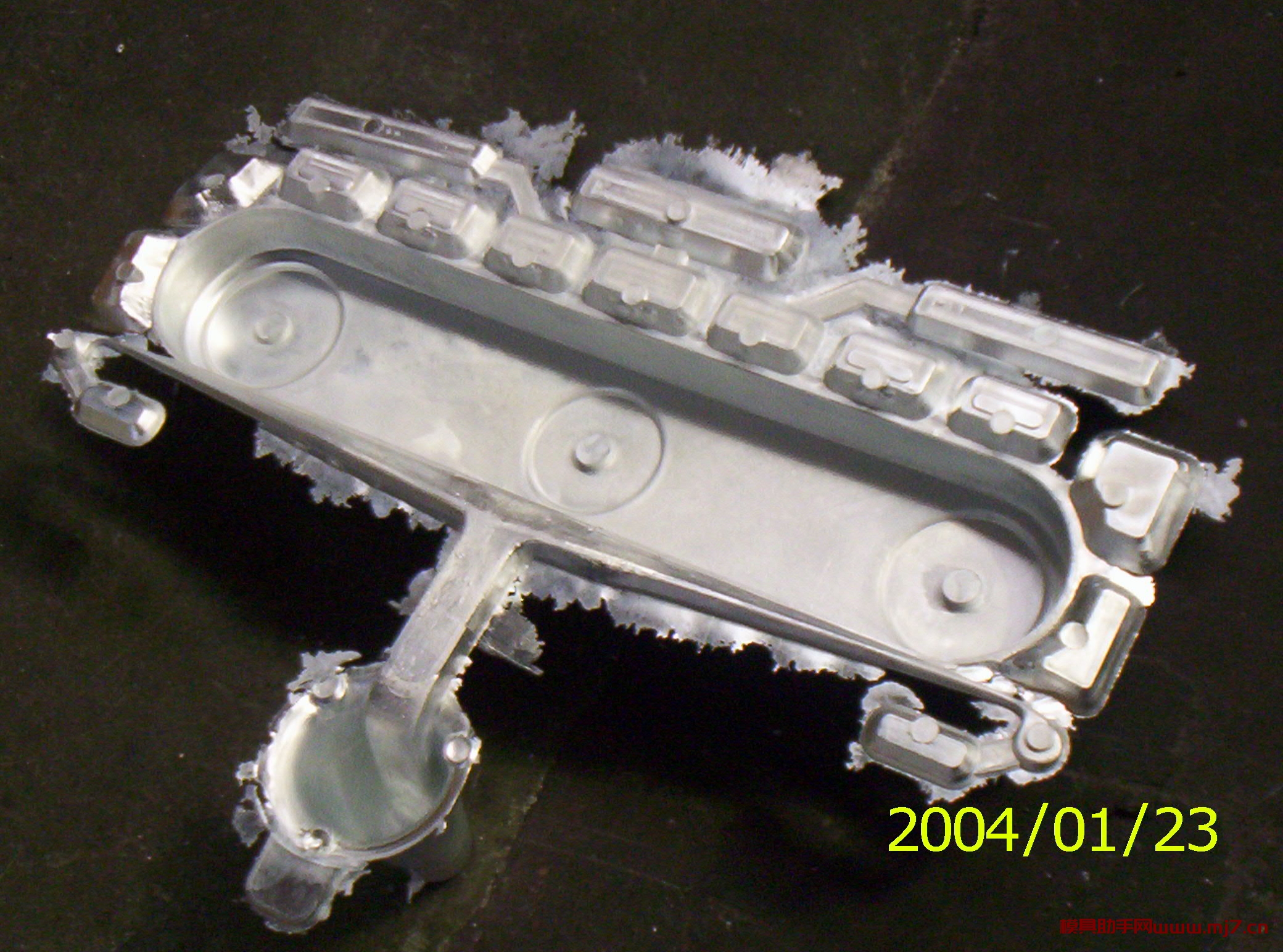

压铸模具设计的核心要素包括材料选择、结构设计、热处理和表面处理。材料选择是设计的第一步,模具材料需要具备高强度、高耐磨性和良好的热稳定性。常用的模具材料包括合金钢、预硬钢和高温钢等,设计师需要根据具体应用场景选择最合适的材料。

结构设计是压铸模具设计的关键环节。模具的结构决定了产品的成型过程和模具的使用寿命。设计师需要考虑模具的分型面设计、浇注系统设计、冷却系统设计以及排气系统设计。例如,浇注系统的设计需要确保熔融材料能够均匀、快速地填充模具型腔,同时避免气泡和缩孔的形成。冷却系统的设计则需要优化模具的温度分布,确保模具在生产过程中保持适当的温度,从而提高生产效率和产品质量。

热处理和表面处理也是压铸模具设计中不可忽视的环节。热处理可以提高模具材料的强度和耐磨性,而表面处理则可以通过涂层技术(如PVD涂层)进一步增强模具的表面性能,延长模具的使用寿命。

压铸模具设计是一门综合性的学科,需要设计师在材料选择、结构设计、热处理和表面处理等多个方面进行深入研究和实践。只有掌握了这些核心要素,才能设计出高效、耐用且高质量的压铸模具,从而满足现代工业对精密制造的需求。

压铸模具设计的创新与未来发展趋势

随着科技的进步和工业需求的不断变化,压铸模具设计也在不断创新。现代压铸模具设计不仅追求高效和耐用,还更加注重智能化和绿色化。这些创新不仅提升了模具的性能,还推动了整个制造业向更高层次发展。

智能化是压铸模具设计的未来趋势之一。随着人工智能和物联网技术的普及,智能化模具逐渐成为可能。例如,通过传感器和数据采集技术,模具可以在生产过程中实时监测温度、压力和模具状态,并通过数据分析优化生产参数。这种智能化设计不仅可以提高模具的生产效率,还能减少能耗和材料浪费,从而降低成本。

绿色化设计也是压铸模具设计的重要方向。现代工业对环保的要求越来越高,压铸模具设计也需要更加注重环保和可持续性。例如,设计师可以通过优化模具结构和工艺参数,减少生产过程中的能源消耗和材料浪费。使用环保材料和可回收材料也是绿色化设计的重要内容。

精密化和微型化是压铸模具设计的另一个发展趋势。随着电子设备和汽车行业的快速发展,对精密微型零件的需求不断增加。压铸模具设计需要更加精确和精细,以满足微型化零件的生产需求。这不仅要求设计师具备更高的技术水平,还需要采用先进的加工设备和检测技术。

压铸模具设计的未来发展趋势是智能化、绿色化和精密化。这些创新不仅能够提升模具的性能和效率,还能推动整个制造业向更加高效、环保和可持续的方向发展。对于设计师而言,掌握这些新技术和新趋势,将是未来在竞争激烈的市场中立足的关键。

通过以上两部分的深入探讨,我们可以看到压铸模具设计不仅是一门技术,更是一门艺术。它在现代工业中发挥着不可替代的作用,是精密制造的核心保障。无论是材料选择、结构设计,还是热处理和表面处理,每一个环节都需要设计师的精心打磨和创新思考。未来,随着科技的进步和行业需求的变化,压铸模具设计将继续发展和进步,为现代工业注入更多活力。