挤压铸造:金属加工的革命性技术

在现代工业技术的飞速发展下,材料科学和制造工艺的进步成为推动各个行业升级的核心动力。挤压铸造作为一种新兴的金属加工技术,正逐渐成为高性能材料制造领域的焦点。它不仅突破了传统铸造工艺的局限,还在材料性能和生产效率上实现了质的飞跃。

挤压铸造是一种结合了铸造和挤压工艺的复合成型技术。其基本原理是将液态或半液态金属通过模具的挤压作用,形成具有高致密性和高强度的零件。与传统铸造相比,挤压铸造能够显著提高材料的晶粒细化程度,从而提升材料的机械性能。挤压铸造还具有生产效率高、材料利用率高的特点,特别适合大批量生产需求。

挤压铸造技术的核心优势在于其对材料性能的显著提升。传统铸造工艺由于金属凝固过程中容易产生气孔和缩松,导致材料的致密度和强度受到限制。而挤压铸造通过在外力作用下迫使金属流动,有效避免了这些缺陷的产生。研究表明,挤压铸造生产的铝合金零件其抗拉强度可提高30%以上,同时疲劳寿命也显著增加。这种性能提升使得挤压铸造在航空航天、汽车制造等领域具有广泛的应用前景。

在汽车制造领域,挤压铸造技术的应用尤为突出。随着环保意识的增强和能源危机的加剧,汽车轻量化成为行业发展的主要方向。挤压铸造能够生产出高强度、轻质的铝合金车身部件,如车架、底盘等。这些部件不仅能够有效降低整车重量,还能提高车辆的安全性和操控性。例如,某知名汽车制造商通过采用挤压铸造技术,成功将车身重量降低了20%,同时提升了车辆的碰撞安全性。这不仅为消费者带来了更好的驾驶体验,也为汽车制造商赢得了市场竞争力。

挤压铸造技术在航空航天领域的应用也备受关注。航空航天设备对材料的性能要求极高,既要轻量化又要具备高强度。挤压铸造能够生产出符合这些要求的高性能铝合金和钛合金部件,如飞机骨架、发动机叶片等。这些部件在极端工作条件下表现出色,为航空航天设备的安全性和性能提供了可靠保障。

挤压铸造技术的另一个重要优势是其生产过程的高效性和环保性。相比传统铸造工艺,挤压铸造的生产周期更短,且材料利用率高达95%以上。这不仅降低了生产成本,还减少了资源浪费和环境污染。随着全球对绿色制造的重视,挤压铸造技术的应用前景更加广阔。

挤压铸造:未来工业的基石

挤压铸造技术的快速发展离不开其独特的工艺特点。与传统铸造相比,挤压铸造的生产过程更加灵活,能够适应复杂形状零件的生产需求。通过模具设计的优化,挤压铸造可以生产出具有高精度和复杂结构的零件,满足不同行业对高性能材料的需求。

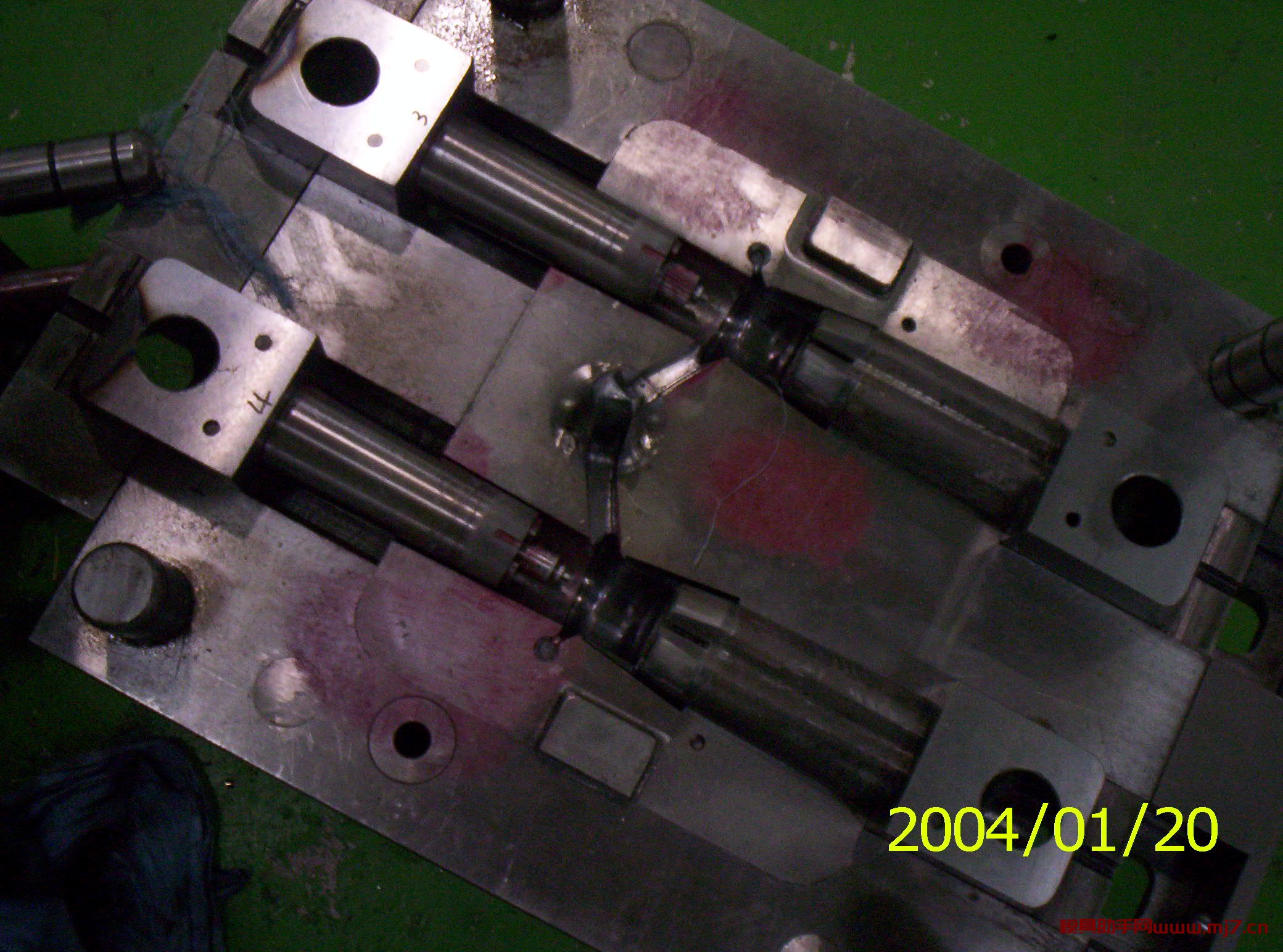

在工艺流程上,挤压铸造主要包括模具设计、金属熔炼、挤压成型和后处理等几个步骤。模具设计是挤压铸造的关键环节,决定了最终零件的形状和性能。现代挤压铸造技术采用计算机辅助设计和模拟技术,能够精确控制模具的结构和尺寸,确保生产出的零件符合设计要求。金属熔炼则是将金属材料加热至液态,随后通过模具的挤压作用形成零件。这一过程需要精确控制温度和压力,以确保金属的流动性和致密度。

挤压铸造技术的广泛应用离不开其与其他制造工艺的互补性。例如,挤压铸造可以与3D打印技术相结合,生产出具有复杂内部结构的零件。这种组合工艺不仅提高了零件的性能,还降低了生产成本。挤压铸造还可以与锻造技术结合,进一步提升材料的强度和韧性。这种多工艺结合的应用模式为挤压铸造技术的未来发展提供了更多可能性。

未来,挤压铸造技术的发展将朝着智能化和绿色制造的方向迈进。随着人工智能和物联网技术的普及,挤压铸造的生产过程将更加智能化。通过引入智能传感器和数据分析系统,生产效率和产品质量将进一步提升。绿色制造理念的推广也将推动挤压铸造技术的升级。例如,采用可再生能源驱动金属熔炼过程,减少碳排放;开发新型环保模具材料,降低生产过程中的污染。

挤压铸造技术的未来应用前景广阔。在新能源汽车领域,挤压铸造将继续发挥其优势,生产出更多高性能的铝合金和镁合金部件。在航空航天领域,随着材料科学的进步,挤压铸造将被用于生产更轻、更强的高性能合金部件。挤压铸造技术在电子设备、建筑装饰等领域的应用也将逐步扩大,为这些行业带来新的发展机遇。

挤压铸造技术作为一种革命性的金属加工技术,正在为现代工业的发展注入新的活力。其在材料性能、生产效率和环保性上的显著优势,使其成为未来工业发展的重要基石。随着技术的不断进步和应用范围的扩大,挤压铸造将在更多领域发挥其潜力,推动人类社会迈向更加高效和可持续的未来。