摘要:模具电极加工作为精密制造领域的核心技术,对模具加工质量和生产效率具有决定性影响。本文系统论述了模具电极加工的技术原理、工艺流程、关键技术和未来发展方向,重点分析了电火花加工(EDM)电极的材料选择、加工工艺优化、数控编程策略及检测方法。通过实际案例分析,验证了高速铣削与电火花复合加工技术的协同应用效果,并对智能化电极加工技术的发展趋势进行了展望。本研究为提升模具制造精度和效率提供了理论依据和实践参考。

关键词:模具电极;电火花加工;数控编程;加工精度;智能制造

- 引言

1.1 研究背景

随着工业4.0时代的到来,模具制造行业面临精度要求不断提高、产品更新周期缩短等挑战。据统计,全球精密模具市场规模预计2025年将达到380亿美元,其中电极加工环节约占模具制造成本的25%-40%。电极作为电火花加工的核心部件,其加工质量直接影响模具型腔的表面质量(Ra值可达0.1μm)、尺寸精度(±0.005mm)和加工效率。

1.2 技术发展现状

现代模具电极加工已形成以石墨电极和铜电极为主体的技术体系。高速铣削(HSM)技术的加工效率比传统加工提升3-5倍,五轴联动加工中心定位精度可达0.003mm。但电极损耗控制、复杂曲面加工等关键技术仍需突破。

- 模具电极加工技术体系

2.1 电极材料特性分析

常用电极材料性能比较:

| 材料 | 密度(g/cm³) | 熔点(℃) | 电阻率(μΩ·m) | 加工损耗比 |

|---|---|---|---|---|

| 纯铜 | 8.96 | 1083 | 1.72 | 0.5-1.5% |

| 石墨 | 1.8-2.0 | 3650 | 8-13 | 0.1-0.3% |

| 钨铜 | 15.0 | 1350 | 3.2 | 0.2-0.5% |

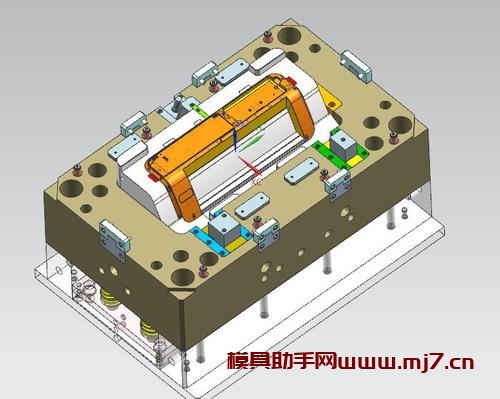

2.2 典型加工工艺流程

完整的电极加工流程包括:

(1) 三维建模与工艺规划(CAD/CAM)

(2) 毛坯制备与基准面加工

(3) 粗加工(材料去除率>80%)

(4) 半精加工(余量0.1-0.3mm)

(5) 精加工(表面粗糙度Ra0.4μm)

(6) 检测与修正(三次元测量仪精度±1.5μm)

- 关键加工技术研究

3.1 高速铣削技术

采用直径0.2-3mm的硬质合金刀具,主轴转速可达50000rpm。通过优化切削参数(切削速度Vc=300-800m/min,每齿进给量fz=0.02-0.1mm),使加工效率提升40%。某汽车模具企业采用HSM技术后,电极加工时间从8小时缩短至2.5小时。

3.2 电火花加工参数优化

建立脉冲宽度(Ton)、脉冲间隔(Toff)、放电电流(Ip)与表面质量的关系模型。实验表明,当Ton=50μs,Ip=10A时,电极损耗率降低至0.8%,表面粗糙度Ra值稳定在0.25μm。

- 智能检测与误差补偿

4.1 在线测量技术

集成激光扫描测头(精度±2μm)的加工中心可实现加工过程中的实时测量。通过建立误差补偿模型,将形状误差控制在0.005mm以内。

4.2 数字孪生技术应用

某航空模具企业构建电极加工数字孪生系统,通过虚拟仿真预测加工误差,使首件合格率从65%提升至92%。

- 典型应用案例分析

5.1 汽车覆盖件模具加工

某车型翼子板模具(尺寸1200×800×300mm)采用石墨电极五轴加工技术,型面精度达到±0.02mm,加工周期缩短30%。

5.2 精密注塑模加工

手机外壳模具(精度0.005mm)采用铜钨合金电极与微细电火花复合加工,表面纹理一致性提升40%。

-

技术发展趋势

(1) 增材制造技术:激光选区熔化(SLM)制备复杂电极,成型效率提升5倍

(2) 人工智能应用:深度学习算法优化加工参数,能耗降低15%

(3) 复合加工中心:集成铣削、电火花、激光加工的多功能设备 -

结论

本研究系统分析了模具电极加工的关键技术,验证了智能化加工方案的可行性。通过构建工艺参数数据库和智能决策系统,预计可使模具制造综合效率提升25%以上。未来应重点突破纳米级加工、在线监测等核心技术,推动模具制造向全面智能化方向发展。