摘要

电火花线切割(WEDM)作为特种加工领域的重要分支,在精密模具制造、航空航天零件加工等领域发挥着不可替代的作用。本文系统阐述了线切割技术的加工原理、工艺特点、技术分类及发展历程,重点分析了快走丝与慢走丝技术的性能差异,探讨了当前行业面临的挑战及未来发展趋势,并结合典型应用案例验证其技术优势。研究表明,线切割在超硬材料加工和微细结构制造中具有显著优势,其智能化与复合化发展将为制造业升级提供重要支撑。

关键词:电火花加工;线切割;精密制造;数控技术

第一章 引言

1.1 研究背景

随着现代制造业对零件精度和复杂度的要求日益提高,传统机械加工方法在硬质合金、淬火钢等材料的精密加工中面临瓶颈。电火花线切割(Wire Electrical Discharge Machining, WEDM)技术通过非接触式放电蚀除原理,成功解决了超硬导电材料的加工难题。根据MarketsandMarkets报告显示,2023年全球线切割机床市场规模已达42亿美元,预计2028年将突破58亿美元,年复合增长率达6.7%。

1.2 研究意义

线切割技术打破了”以硬克硬”的传统加工限制,在微细孔加工、复杂型腔成型等领域展现出独特优势。特别是在航空航天发动机叶片气膜孔加工中,线切割的加工精度可达±0.005mm,表面粗糙度Ra≤0.8μm,显著优于传统钻削工艺。

第二章 线切割技术原理及特点

2.1 加工原理

线切割基于电火花放电腐蚀机理(图1),其物理过程可分为四个阶段:

- 介质电离:电极丝与工件间形成5-50μm放电间隙

- 火花放电:瞬时温度达8000-12000℃的等离子通道

- 材料蚀除:工件材料熔融气化形成蚀坑

- 消电离:工作液(去离子水/煤油)冷却并排出碎屑

数学模型表明,材料去除率(MRR)与放电能量密度呈正相关:

MRR=K⋅Ip⋅tp⋅f

式中:K为材料系数,I_p为峰值电流,t_p为脉冲宽度,f为放电频率。

2.2 工艺特点

- 非接触加工:无机械切削力,适合薄壁件加工

- 材料普适性:可加工硬度>60HRC的导电材料

- 加工精度高:定位精度达±0.002mm

- 表面完整性:变质层厚度<20μm

第三章 线切割技术分类及发展

3.1 快走丝技术(HS-WEDM)

- 走丝速度:8-12m/s

- 电极丝材料:钼丝(φ0.18mm)

- 精度范围:±0.015mm

- 典型应用:汽车模具、标准件加工

3.2 慢走丝技术(LS-WEDM)

- 走丝速度:0.2-15m/min

- 电极丝材料:镀锌铜丝(φ0.03-0.35mm)

- 精度范围:±0.002mm

- 典型应用:精密注塑模、医疗器械

3.3 技术演进对比

| 参数 | 第一代(1970s) | 第五代(2020s) |

|---|---|---|

| 加工精度(mm) | ±0.05 | ±0.002 |

| 表面粗糙度Ra | 3.2μm | 0.1μm |

| 最大切割速度 | 20mm²/min | 500mm²/min |

| 数控轴数 | 2轴 | 5轴联动 |

第四章 关键技术及优化方向

4.1 脉冲电源技术

高频分组脉冲技术可将能量利用率提升至35%以上,瑞士GF加工方案公司的HyperCut系统通过自适应脉冲控制,使厚工件(300mm)加工速度提高40%。

4.2 智能控制系统

基于深度学习的工艺参数优化系统(图2)可实现:

- 自动识别材料类型(准确率>95%)

- 实时监测放电状态(采样率10MHz)

- 动态调整伺服进给(响应时间<50μs)

4.3 复合加工技术

- 线切割-电解复合加工:消除表面变质层

- 线切割-激光复合定位:孔位精度提升30%

第五章 行业应用案例分析

5.1 航空发动机叶片加工

某型号涡轮叶片气膜孔加工中,采用φ0.1mm黄铜丝,在Inconel 718合金上完成3000个异型孔加工,孔位误差<0.008mm,加工周期缩短至传统工艺的1/3。

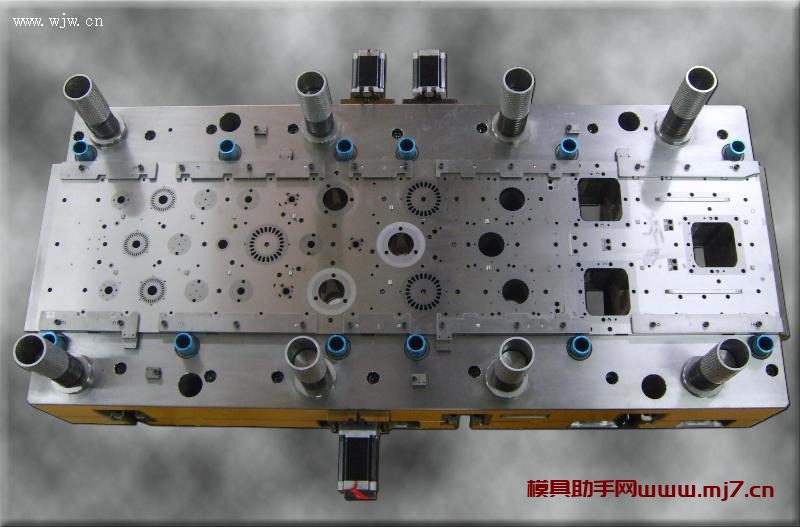

5.2 精密注塑模具制造

某汽车灯具模具采用慢走丝加工,型腔表面达到镜面效果(Ra 0.4μm),脱模斜度误差控制在0.02°/100mm以内。

第六章 挑战与发展趋势

6.1 当前挑战

- 大厚度工件加工效率低(>500mm)

- 非导电材料加工受限

- 电极丝损耗影响加工一致性

6.2 发展趋势

- 智能化:数字孪生技术实现工艺仿真优化

- 绿色化:水基工作液替代矿物油

- 微细化:φ0.01mm超细丝加工技术

- 复合化:与增材制造技术集成

第七章 结论

线切割技术作为精密制造的核心手段,正朝着高精度、高效率、智能化的方向持续发展。随着新型脉冲电源、智能控制算法、纳米级丝材等技术的突破,未来将在半导体封装模具、新能源电池极片加工等领域创造更大价值。建议加强基础理论研究,突破超精微加工瓶颈,推动中国高端制造装备的自主化进程。