一、引言

金属粉末注射成型(Metal Injection Molding,MIM)技术作为精密制造领域的重要突破,正在重塑复杂金属零部件的生产方式。该技术融合了塑料注塑成型的高效性与粉末冶金的高精度特性,在3C电子、医疗器械、汽车制造等领域展现出显著优势12。本文从技术原理、工艺优化、应用实践及发展瓶颈等方面展开系统性研究,为MIM技术的工业化推广提供理论支撑。

二、MIM技术发展脉络

2.1 技术演进历程

MIM技术起源于20世纪70年代,其发展可分为三个阶段:

- 实验室探索期(1970-1990年):以蜡基粘结剂体系为主,主要应用于小型军工零件制造,产品密度仅达理论值的92%1;

- 工业化应用期(1990-2010年):催化脱脂技术突破使产品密度提升至97%,手机SIM卡托等消费电子零件实现规模化生产2;

- 精密化发展阶段(2010年至今):纳米级粉末制备与智能化控制系统的结合,使产品公差稳定控制在±0.3%以内,适用于5G通信滤波器等精密器件制造12。

2.2 核心技术突破

- 喂料制备技术:采用双螺杆混炼设备,实现金属粉末(粒径<20μm)与粘结剂(占比35-50%)的均匀分散,黏度波动范围≤5%14;

- 脱脂工艺革新:多阶热脱脂工艺可将脱脂周期从72小时压缩至12小时,缺陷率降低至0.1%以下12;

- 烧结控制体系:真空烧结炉内引入分压控制系统,使316L不锈钢制品氧含量稳定在200ppm以下1。

三、关键工艺环节解析

3.1 粉末特性控制(表1)

| 参数类型 | 技术指标 | 影响维度 |

|---|---|---|

| 粒径分布 | D50=8-15μm | 流动性与烧结致密度 |

| 球形度 | ≥0.85 | 喂料均匀性 |

| 松装密度 | ≥4.2g/cm³ | 注射充模效率 |

| 氧含量 | ≤1500ppm | 产品机械性能 |

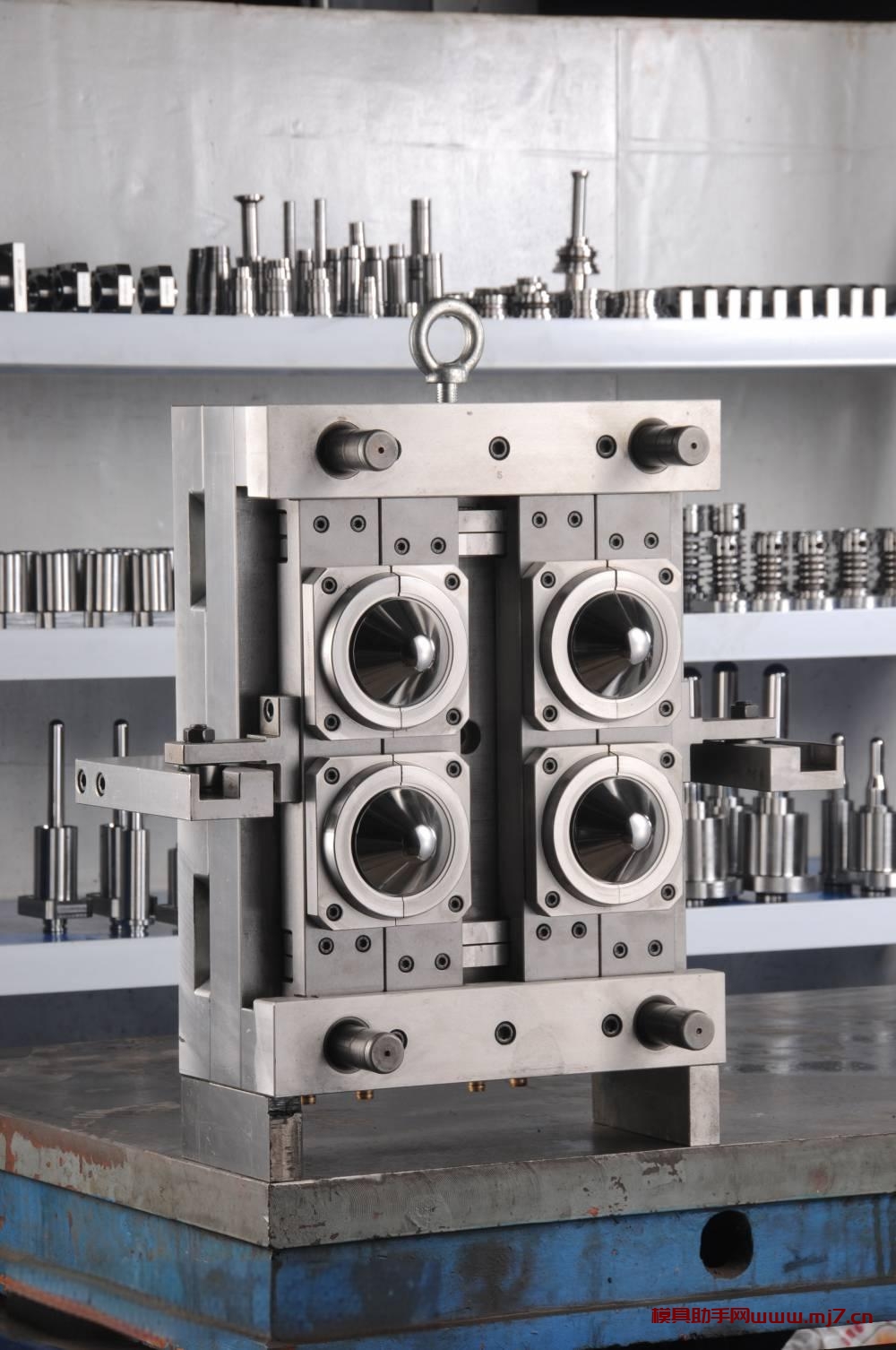

3.2 注射成型参数优化

- 温度控制:料筒温度分区调控(180-200℃),模具温度保持80±5℃,避免热应力导致的变形缺陷;

- 压力曲线:采用三段式注射压力(80-120-60MPa),确保复杂型腔充填完整度达99.5%;

- 保压时间:根据流道长度动态调整(3-8秒),有效消除收缩孔洞。

3.3 典型缺陷防治(图1)

MIM产品缺陷成因矩阵

材料因素 工艺因素

尺寸偏差 粉末粒径不均 ——— 保压压力不足

表面裂纹 粘结剂残留 ——— 脱脂速率过快

密度不均 混炼温度过高 ——- 烧结温度梯度失控

四、行业应用实践

4.1 3C电子领域

- 手机结构件:iPhone中框采用17-4PH不锈钢MIM工艺,抗弯强度提升至1200MPa,重量减轻15%;

- 精密连接器:Type-C接口外壳实现0.05mm插拔公差,插拔寿命超10万次;

- 穿戴设备:智能手表卡扣结构集成10个定位特征,装配效率提升3倍。

4.2 汽车制造领域

- 涡轮增压部件:可变截面涡轮叶片采用MIM制造,耐温性能达800℃;

- 传感器壳体:集成内螺纹与定位槽,机加工量减少90%。

4.3 医疗器材领域

- 手术器械:骨科钳具通过ISO 13485认证,表面粗糙度Ra≤0.8μm1;

- 植入器件:钛合金骨钉孔隙率控制在30±5%,促进骨细胞生长。

五、技术瓶颈与发展趋势

5.1 现存挑战

- 材料局限性:高熔点金属(如钨合金)的烧结收缩率波动达±1.5%,影响尺寸稳定性1;

- 成本结构:纳米级粉末价格占生产成本的60%,制约大规模应用12;

- 设计规范缺失:行业缺乏统一的CAD/CAE设计标准,新产品开发周期长达6-8个月。

5.2 前沿发展方向

- 智能化制造:引入数字孪生技术,实现注射参数实时优化(响应时间<50ms);

- 复合新材料:开发陶瓷-金属梯度材料,拓展耐腐蚀与耐磨性能边界;

- 绿色工艺:水溶性粘结剂体系可将有机挥发物排放降低85%。

六、结论

MIM粉末注塑模技术通过材料体系创新与工艺控制优化,在精密金属零件制造领域展现出不可替代的优势。实践表明,该技术可使复杂结构件生产成本降低40-60%,生产周期缩短50%以上。随着智能化控制技术与新型材料研发的突破,MIM技术有望在航空航天、新能源等领域开辟更广阔的应用空间。