摘要

锌合金压铸作为精密成型工艺的代表,在现代制造业中占据重要地位。本文系统梳理了锌合金压铸的技术原理、工艺优化方法、材料改性研究及表面处理技术,结合数值模拟与热流道技术的最新发展,探讨其在工业领域的应用现状与未来趋势。

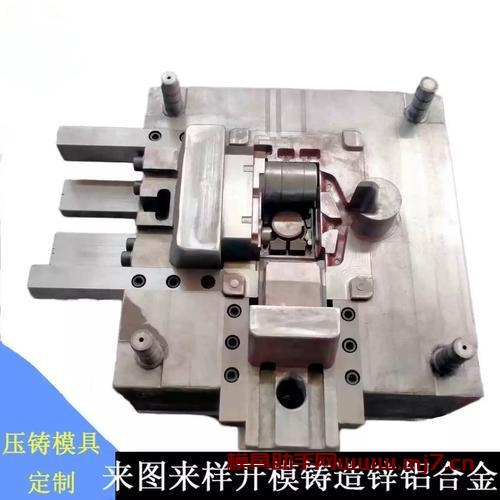

1. 锌合金压铸技术原理与优势

锌合金压铸通过高压将熔融态锌合金注入精密模具,经快速冷却形成复杂结构零件。其核心工艺流程包括合金熔炼、模具预热、高压注射、保压成型和脱模五个阶段1。相较于其他金属成型工艺,锌合金压铸具有显著优势:

- 高成型精度:模具表面光洁度可达Ra0.8μm,零件尺寸误差控制在±0.05mm以内13

- 材料利用率高:浇注系统废料可回收率达95%,显著降低原材料损耗16

- 生产效率突出:单模次循环时间可缩短至30秒以下,适合大批量生产15

2. 关键工艺参数优化研究

2.1 模具设计与温度控制

采用Pro-E三维建模结合华铸CAE模拟软件,可预测充型过程中气孔、冷隔等缺陷的产生位置。研究表明,模具温度维持在190-220℃时,能有效减少收缩变形34。热流道技术的应用使浇注温度均匀性提升40%,显著改善薄壁件(<1mm)的成型质量3。

2.2 压射参数匹配

正交试验表明,当压射速度控制在55-65m/s、比压为40-60MPa时,ZZnAl4Y合金的综合力学性能最佳。通过FLOW3D软件模拟发现,分段压射技术可将卷气率降低28%35。

3. 合金材料改性进展

3.1 微量元素添加效应

- 硅锰复合强化:添加0.06-0.1wt.%Si和0.05-0.1wt.%Mn可使抗拉强度提升至320MPa,但冲击韧性下降约15%2

- 稀土元素细化晶粒:0.03%La元素添加促使η相形核率提高50%,晶粒尺寸细化至20μm以下28

- 硼钛协同作用:0.05wt.%B与0.04-0.05wt.%Ti的协同添加,使硬度达到HRB85的同时保持8%的延伸率2

3.2 新型合金开发

研究显示,含4.2%Al、0.8%Cu的锌基复合材料,经T6热处理后耐磨性提高3倍,适用于高载荷齿轮部件28。

4. 表面处理技术创新

4.1 化学钝化工艺

采用铬酸盐-磷酸盐复合钝化体系,可在20秒内形成0.5-1μm致密氧化膜,盐雾试验时间延长至120小时6。无氰镀铜工艺通过添加1mL/L氨水,使镀层孔隙率降低至3个/cm²,满足卫浴件耐腐蚀要求7。

4.2 环保型涂层技术

纳米SiO₂改性电泳涂层技术使表面硬度达3H等级,且VOC排放量减少60%,符合RoHS指令要求68。

5. 工业应用案例分析

5.1 电子连接器制造

采用多腔模设计(16腔)生产USB接口壳体,日产量达5万件,尺寸精度稳定在IT8级,插拔寿命超过1万次13。

5.2 汽车零部件领域

变速箱传感器支架采用真空压铸技术,气孔率降至0.5%以下,在-40-150℃工况下保持尺寸稳定性58。

5.3 五金制品升级

水龙头本体集成热流道系统后,生产周期缩短25%,表面粗糙度Ra值从1.6μm改善至0.4μm36。

6. 未来发展趋势

- 绿色制造技术:开发无铅无镉合金体系,废料回收率目标提升至98%26

- 智能化生产:基于数字孪生技术的实时工艺调控系统,预计将缺陷率控制在0.1‰以下38

- 复合结构件开发:金属-塑料复合压铸技术可减重30%,拓展在航空航天领域的应用58

结论

锌合金压铸技术通过材料改性、工艺优化与智能制造技术的深度融合,正朝着高精度、轻量化、环保化方向发展。未来需重点突破超薄壁成型(<0.3mm)、异种材料结合等关键技术瓶颈,进一步拓展其在精密电子、新能源汽车等领域的应用深度。