引言

压铸成型与塑胶注塑成型作为现代制造业中两种核心成型工艺,分别服务于金属材料和塑料制品的规模化生产。尽管两者均通过模具实现材料成型,但在材料特性、工艺参数、模具设计及产品应用等领域存在显著差异。本文将从材料性能、成型原理、模具结构、产品特性及适用领域五个维度展开系统性对比分析,以期为工艺选择提供理论依据。

一、材料性能差异

压铸材料特性

压铸成型以金属合金为主要原料,包括铝合金、锌合金(熔点380-430℃)、镁合金(熔点650℃)等低熔点金属材料。这些材料具有高密度(铝合金约2.7g/cm³)、高强度(抗拉强度可达300MPa以上)和良好的导热性,适合制造承受机械应力的零件。

塑胶材料特性

注塑成型采用热塑性塑料如ABS、PC、PP等,密度范围0.9-2.2g/cm³,抗拉强度普遍低于100MPa。塑胶材料可通过添加剂实现阻燃、耐候或导电等特性,且在色彩表现和表面光洁度上更具优势。

二、成型原理与工艺参数对比

(一)温度与压力控制

压铸工艺

温度:金属熔融温度可达600-700℃,模具需预热至150-250℃以减少热冲击14。

压力:注射压力高达15-100MPa,冷室压铸机压力峰值可达150MPa,以保证金属液高速充型(充填速度达30-60m/s)。

注塑工艺

温度:塑胶熔融温度较低(如ABS约200-240℃),模具温度通常控制在50-120℃,需通过冷却系统精确调控。

压力:注射压力约70-150MPa,保压压力为注射压力的30-50%,以补偿收缩。

(二)成型周期与效率

压铸循环时间短至15秒/次(热室压铸),但需额外熔炼工序;注塑成型单次循环约10-60秒,自动化程度更高。

三、模具结构设计与材料选择

(一)模具功能模块差异

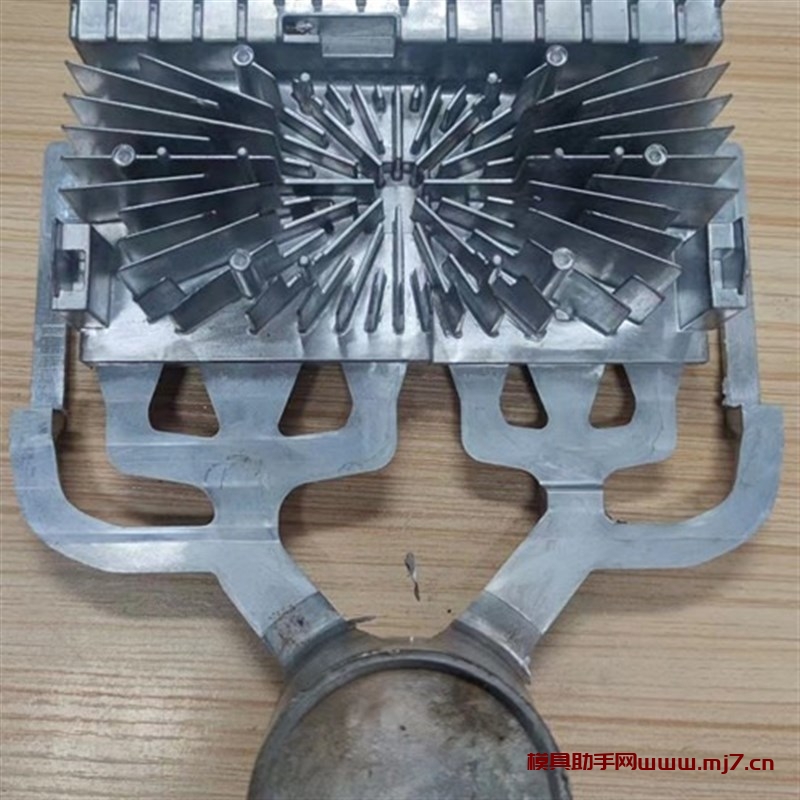

压铸模具

结构特性:需设置溢流槽收集杂质,配备高效排气系统(排气槽深度0.1-0.15mm)避免气孔缺陷。

材料要求:采用H13、8407等热作模具钢(硬度HRC48-52),耐高温冲击和热疲劳。

注塑模具

结构特性:以浇注系统(针点浇口、扇形浇口等)和冷却水道为核心,脱模机构需适应复杂几何形状。

材料要求:常用P20钢(硬度HRC28-32),兼顾加工性和耐磨性。

(二)模具寿命与经济性

压铸模具因高温高压环境寿命约5-10万次,制造成本高于注塑模具(后者可达百万次以上)。

四、产品性能与质量控制

机械性能

压铸件因金属晶粒致密,抗拉强度比塑胶件高3-5倍,适用于齿轮、发动机壳体等承重部件;塑胶件则通过玻纤增强提升局部强度。

尺寸精度

压铸公差等级可达IT11-IT13(铝合金),收缩率0.5-0.7%;注塑件收缩率0.2-2.0%,需通过模流分析优化补偿。

表面处理

压铸件需去毛刺、电镀或阳极氧化;塑胶件可直接实现镜面效果或IMD薄膜装饰。

五、应用领域与行业适配性

压铸技术应用

集中于汽车(变速箱壳体、轮毂)、3C电子(镁合金笔记本外壳)及工业设备领域,满足高强度、高导热需求。

注塑技术应用

广泛用于消费电子(手机外壳)、医疗器械(一次性耗材)及日用品,适应复杂造型和低成本量产。

结论

压铸与塑胶注塑成型在材料、工艺、模具及产品特性上呈现显著分野:前者以金属高强度为核心优势,后者以塑胶轻量化与设计自由度见长。未来,随着半固态压铸、微发泡注塑等新工艺的普及,两者在精密制造与绿色生产领域的竞争与合作将进一步深化。工艺选择需综合考量材料成本、性能需求及生产规模,以实现最优技术经济性。